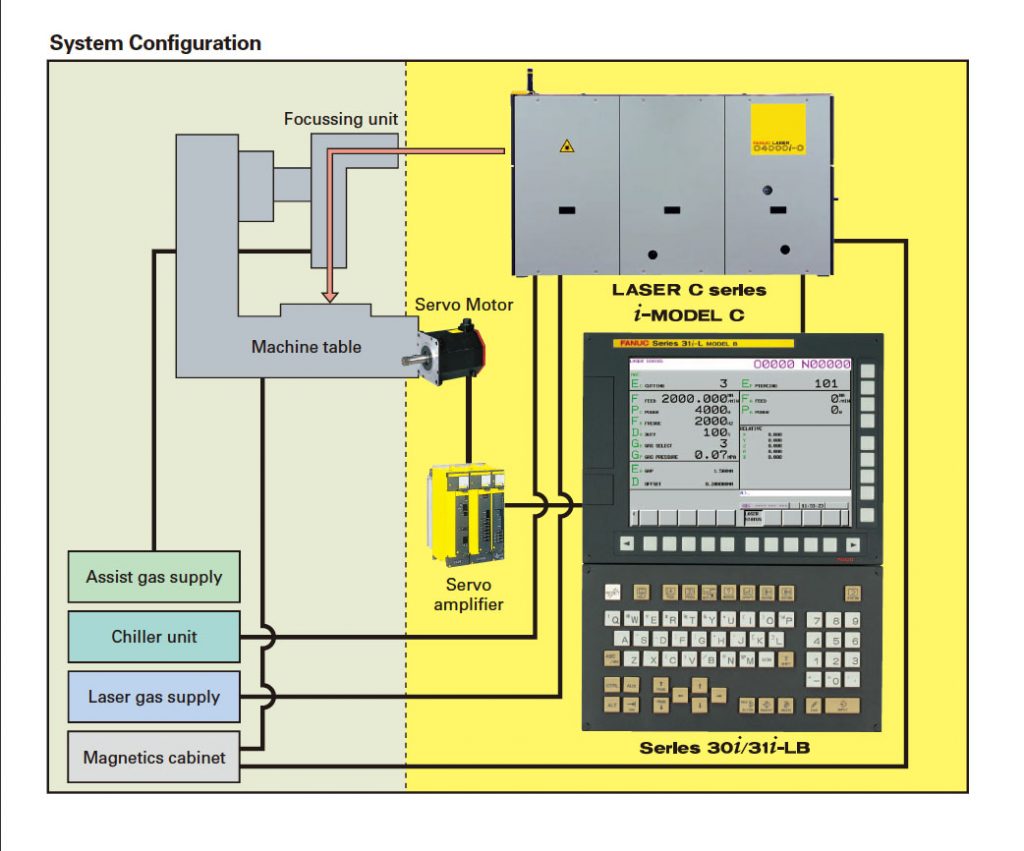

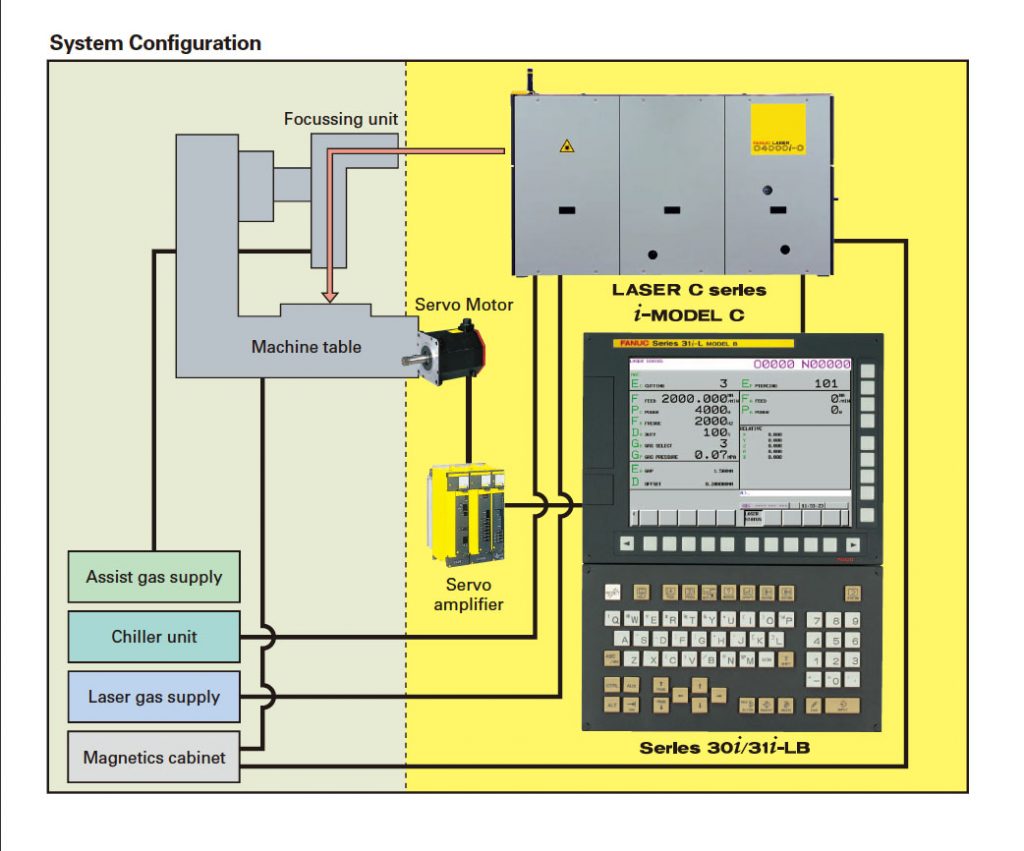

بلوک دیاگرام ماشینهای لیزر آمادا

مشخصات ماشین های لیزر : AMADA LC1212 ALPHA III-2KW

کورس حرکت محورها :1270 در1270 در300

حداکثر ابعاد ورق : 2540 در 1270

ضخامت ورق جهت برش :

-ورق فولاد : 12 میلیمتر

-ورق استیل : 10 میلیمتر (برش اکسیژن)

-ورق آلومینیوم : 4 میلیمتر (A5052 )

– حداکثر وزن ورق : 210 کیلوگرم

-حداکثر سرعت محورها : محورهای X,Y برابر 80 متر در دقیقه

محور Z برابر 60 متر در دقیقه

سرعت برش لیزر : 0-20 متر در دقیقه

تکرار تثبیت موقعیت : 0.005 +/-

سرو موتورهای AC

ابعاد شوت قطعه : 1270 در 550

گاز کمکی : 4 پورت ؛ 6 پورت انتخاب اتوماتیک

قدرت مورد نیاز : 35 کیلووات

هوای مورد نیاز : 250 لیتر در دقیقه( فشار 6 بار)

طول ماشین : 3123 میلیمتر

ارتفاع ماشین : 2275 میلیمتر

وزن ماشین : 4.9 تن

وسایل استاندارد :

سنسور محور Z

فوکوس NC

مشخصات اسیلاتور :

مدل : FANUC C-2000C

نوع: RF Discharge Excited Fast –Axial flow

قدرت : 2000 وات

ترکیب گاز لیزر:

CO2:HE2:N2: 5:40:55 / -2%

فشار گاز لیزر: هرکدام 1.75 bar لیتر در ساعت 10 لیتر در ساعت

مشخصات CNC :

مدل : FANUC FS-160I-L

مونیتور : LCD رنگی 9 اینچ

انتقال برنامه : RS232

مشخصات خنک کننده (CHILLER )

مدل : Tricool2152-50MS

نوع خنک کنندگی : هوا نصب شده در کف

نوع آب : سختی گرفته شده

قدرت مورد نیاز: 20 آمپر

ابعاد: 1520 در 620 در 1200

وزن : 390 کیلوگرم

مشخصات غبار جمع کن :

مدل: DCE Unicell C32-3K10

هوای مورد نیاز: 270 لیتر در دقیقه( فشار 7 بار)

وزن : 832 کیلوگرم

ابعاد : 1030 در 1630 در 330

قدرت فن موتور : 5.5 کیلو وات

مشخصات ماشین های لیزر : AMADA LC2415 ALPHA III-4KW

کورس حرکت محورها :20 25 در1550 در300

حداکثر ابعاد ورق : 5040 در 1550

ضخامت ورق جهت برش :

-ورق فولاد : 12 میلیمتر

-ورق استیل : 12 میلیمتر (برش اکسیژن)

-ورق استیل : 8 میلیمتر (برش تمیز)

-ورق آلومینیوم : 6 میلیمتر (A5052 )

– حداکثر وزن ورق : 330 کیلوگرم

-حداکثر سرعت محورها : محورهای X,Y برابر 80 متر در دقیقه

محور Z برابر 60 متر در دقیقه

سرعت برش لیزر : 0-20 متر در دقیقه

تکرار تثبیت موقعیت : 0.005 +/-

سرو موتورهای AC

ابعاد شوت قطعه : 1550 در 550

گاز کمکی : 3 پورت ؛ کنترل اتوماتیک

قدرت مورد نیاز : 55 کیلووات

هوای مورد نیاز : 850 لیتر در دقیقه( فشار 6 بار)

طول ماشین : 5700 میلیمتر

ارتفاع ماشین : 2275 میلیمتر

وزن ماشین : 6.4 تن

وسایل استاندارد :

سیستم رول ضدفرسایش

سنسور محور Z

فوکوس NC

مشخصات اسیلاتور :

مدل : FANUC AF-4000E

نوع:CO2 Laser RF Discharge Excited Fast –Axial flow

قدرت : 4000 وات

ترکیب گاز لیزر:

CO2:HE2:N2: 5:40:55 / -2%

ترکیب گاز لیزر: هرکدام 1.75 bar

فشار گاز لیزر: 20 لیتر در ساعت

مشخصات CNC :

مدل : FANUC FS-160I-L

مونیتور : LCD رنگی 9 اینچ

انتقال برنامه : RS232

مشخصات خنک کننده (CHILLER )

مدل : Tricool 21series S2/120

نوع خنک کنندگی : هوا نصب شده در کف

نوع آب : سختی گرفته شده

قدرت مورد نیاز: 25 کیلووات

ابعاد: 1750 در 800 در 1750

وزن : 700 کیلوگرم

مشخصات غبار جمع کن :

مدل: Torit DFORo 4

هوای مورد نیاز: 1800 مترمکعب در ساعت

وزن : 730 کیلوگرم

ابعاد : 1390 در 1500 در 2295

قدرت فن موتور : 3 کیلو وات

مشخصات ماشین های لیزر : AMADA LCE645 750W

حداکثر ابعاد ورق : 2000 در 4000 با جابجائی (REPOSITION )

قدرت :W 750

مشخصات CNC :

مدل : FANUC OL

کورس حرکت محورها :1270 در1000 در110

-حداکثر سرعت محورها : محورهای X,Y برابر 24 متر در دقیقه

سرعت برش لیزر : 0-12 متر در دقیقه

ضخامت ورق جهت برش :

-ورق فولاد : 3 میلیمتر

طول ماشین : 5980 میلیمتر

ارتفاع ماشین : 2045 میلیمتر

عرض ماشین : 2750 میلیمتر

وزن ماشین : 5 تن

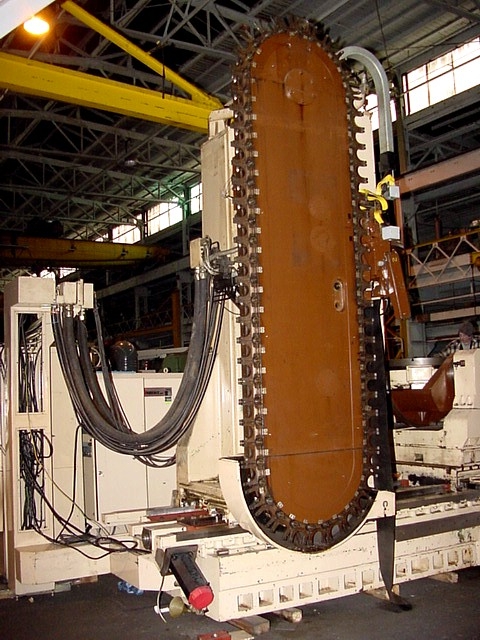

مشخصات ماشین های لیزر : AMADA LC3015 NTX I-4KW

با سیستم اتوماتیک ورق گذاری:AS LUL300

کورس حرکت محورها : 3100 در 1550 در 120

حداکثر ابعاد ورق : 5040 در 1550

ضخامت ورق جهت برش :

-ورق فولاد : 20 میلیمتر

-ورق استیل : 16 میلیمتر (برش اکسیژن)

-ورق استیل : 12 میلیمتر (برش تمیز)

-ورق آلومینیوم : 10 میلیمتر (A5052 )

– حداکثر وزن ورق : 690 کیلوگرم

-حداکثر سرعت محورها : محورهای X,Y برابر 120 متر در دقیقه

محور Z برابر 25 متر در دقیقه

سرعت برش لیزر : 0-30 متر در دقیقه

تکرار تثبیت موقعیت : 0.01 +/-

سرو موتورهای AC

گاز کمکی : 3 نوع کنترل اتوماتیک

قدرت مورد نیاز : 65 کیلووات

هوای مورد نیاز : ( فشار 5 بار)

طول ماشین : 10100 میلیمتر

ارتفاع ماشین : 2100 میلیمتر

وزن ماشین : 11.7 تن

وسایل استاندارد :

برش تمیز

برش آلومینیوم

صفحه پانل لمسی با محیط ویندوز جهت فوکوس NC

کنترل گاز توسط NC

تثبیت کننده اشعه

بهینه ساز اشعه

مشخصات اسیلاتور :

مدل : MITSUBISHI 3-AXIS cross-flow silent

Discharge excitation method

قدرت : 4000 وات

ترکیب گاز لیزر:

CO2:CO: N2: HE2: 8:4:60:28 / -5%

ترکیب گاز لیزر: هرکدام 1.75 bar

مصرف گاز لیزر: 3 لیتر در ساعت

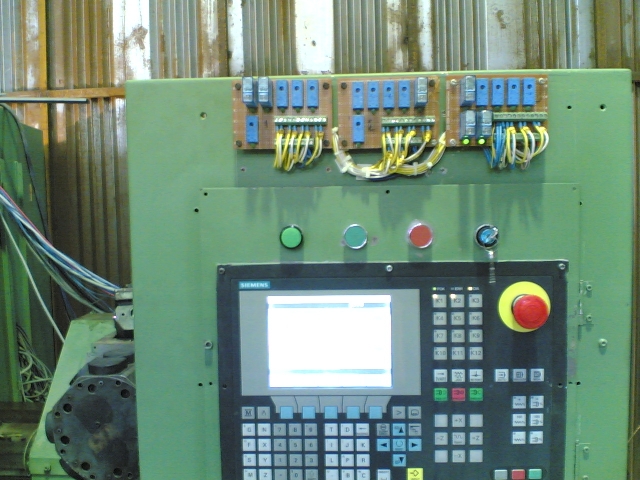

مشخصات CNC :

مدل : PC-WINDOWS BASE CONTROL

مونیتور : TFT رنگی 10.4 اینچ ؛لمسی

انتقال برنامه : شبکه

مشخصات خنک کننده (CHILLER )

مدل : Riedel Series 1001

نوع خنک کنندگی : هوا نصب شده در کف

نوع آب : سختی گرفته شده

قدرت مورد نیاز: 35 کیلووات

ابعاد: 2930 در 1285 در 2070

وزن : 1160 کیلوگرم

مشخصات غبار جمع کن :

مدل: Torit DFORO 4

هوای مورد نیاز:

وزن : 1250 کیلوگرم

ابعاد : 1115 در 1513 در 3206

قدرت فن موتور : 7.5 کیلو وات